Plenamente aclimatada por aqui, a norueguesa Tomra Sorting Recycling singra no fiorde do manejo de resíduos sólidos ao leme do seu sistema de triagem TITECH autosort. Baseado em sensores, ele identifica e separa cada componente de refugo encaminhado para reciclagem, inclusos plásticos, papel, metais, madeira e vidro. “Em três anos de trabalho no Brasil já temos 15 linhas instaladas”, assinala Carina Arita, diretora comercial da subsidiária brasileira da grife escandinava. Embora a separação manual ainda predomine no país, a procura pela triagem automatizada pulsa entre recicladoras em busca de ganhos de escala, qualidade e pureza de materiais, percebe a executiva.

Com base nessa equação de custo/ benefício, a tecnologia Tomra vai ao encontro das expectativas instauradas pela Política Nacional de Resíduos Sólidos para a contribuição da indústria brasileira de reciclagem, no plano geral ainda formada por empresas familiares, de menor porte e pouco capitalizadas. “Nossos equipamentos aumentam a capacidade produtiva e a estabilidade de processo, proporcionando rápido retorno do investimento”, garante Carina. Por exemplo, ela solta, o aporte em um sistema de separação óptica, considerando a inclusão dessa etapa em linha pré-existente, é remunerado em até três anos. A menor instalação TITECH autosort na ativa no Brasil, ela distingue, processa 80 t/mês de sucata de polietileno de alta densidade (PEAD).

Outra vantagem de TITECH autosort: a redução no consumo de energia de até 70% em comparação à já econômica terceira geração dessa tecnologia da Tomra, enfatiza a diretora. “Colocamos duas lâmpadas a cada metro de largura útil de trabalho. A propósito, o sistema antecessor utilizava 24 lâmpadas no mesmo espaço”. Em relação a soluções similares de concorrentes, o consumo energético é de 20 a 40 vezes menor, assevera Carina. De acordo com ela, TITECH é indicado para empresas que detêm, no processo produtivo, uma etapa de seleção de tipos de plásticos e cores, como fabricantes de resina reciclada ou aparistas. “Disponibilizamos uma equipe para ajudar clientes a encontrarem a solução ideal, seja completa ou em fases”.

Um exemplo de solução de triagem, detalha Carina, abre com a colocação dos resíduos numa esteira de alimentação. Numa primeira cabine de controle manual, os elementos volumosos, capazes de bloquear o fluxo, são removidos. A seguir, são depositados em contêineres situados abaixo da cabine. Na sequência, entram em cena rasgadores de sacos para facilitar o esvaziamento dentro do separador balístico. Esse equipamento, prossegue a diretora, separa materiais rolantes e pesados (3D) dos achatados e leves (2D). “Ou seja, ele segrega garrafas plásticas de papel e papelão ou filmes”, esclarece. TITECH é instalado exatamente sobre a linha dos materiais 3D, identificando e separando os plásticos por tipo e cor.

Em um primeiro passo, Carina encaixa, TITECH autosort isola itens de PEAD, que seguem pela esteira até uma cabine de controle. Ali são divididos manualmente entre naturais e coloridos antes de passarem à cabine de controle secundária. “Há uma grande vantagem nessa etapa inicial, pois é muito difícil distinguir PEAD de polipropileno (PP) com base apenas na aparência”, ela acrescenta. Na cabine secundária ocorre a triagem manual dos elementos de fácil reconhecimento, como PET, PP, embalagens cartonadas e filmes. A seguir, o programa 2 de TITECH separa o poliéster transparente do colorido e, em etapa posterior, o tipo verde é separado em outra cabine de controle manual. Por fim, o programa 3 reprocessa PP e sopra resíduos na cor natural para removê-los do conjunto de outras cores. Além de descomplicar o trabalho dos triadores, TITECH remove dejetos orgânicos ou sanitários insalubres, deixando apenas o material passível de recuperação, constata a porta-voz.

O sistema combina sensores VIS e NIR, detalha Carina, em configurações distintas para diferentes aplicações, obtendo frações de alta pureza de diferentes produtos. O sensor de infravermelhos próximos (NIR) não requer fonte de luz externa, graças à tecnologia Flying Beam, trunfo aliás para a eficiência energética, por iluminar apenas a área em análise. A técnica aplica espelho poligonal rotativo para captação do espectro refletido, focalizando principalmente o ponto de leitura. “Dessa forma, é possível varrer com rapidez a esteira toda, realizando a leitura em duas linhas de pixelados, processo denominado duoline”, sintetiza a diretora. •

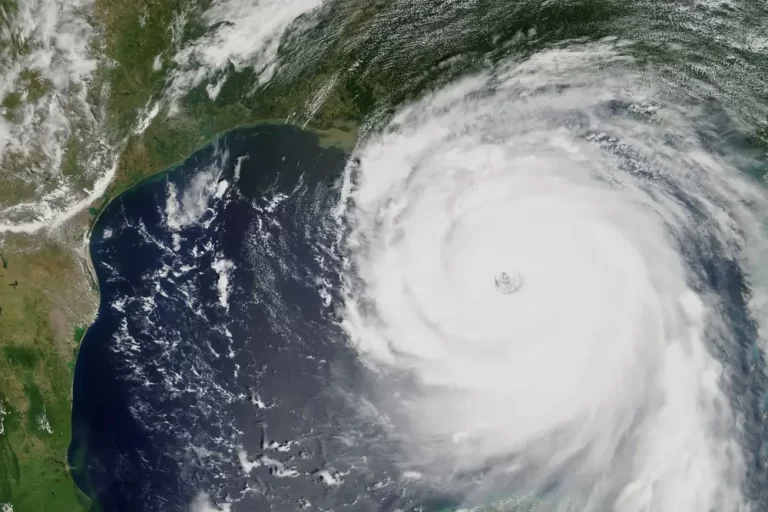

EUA: temporada de furacões pinta aterrorizante

Meteorologistas preveem bis do caos de 2020 para petroquímica norte-americana