Potência na transformação de materiais de construção, a Astra preserva em museu particular as máquinas consideradas marcantes nos 60 anos de estrada que está comemorando. Mas nas seis unidades do grupo, todas em Jundiaí, no interior paulista, os equipamentos na ativa têm passe livre no mercado internacional e as equipes responsáveis pela produção e compra de máquinas são mantidas a par do que rola na tecnologia globalizada.

Com faturamento da ordem de meio bilhão de reais em 2016 e movida apenas por investimentos com recursos próprios, o grupo jundiaiense é avantajado demais para caber na moldura padrão do universo arredondado em 11.000 transformadores no Brasil, a maioria de menor porte. Mas capacidade e fôlego financeiro à parte, atitudes como a da Astra traduzem um alerta para o setor de artefatos plásticos. Desatrelada do Brasil e suas mazelas, a concepção de máquinas e processos para a transformação vem sendo virada de ponta cabeça pelo avanço de TI e automação em suas entranhas, assim como pelas hoje tateadas possibilidades para a impressão 3D deslanchar. Claro que a adesão do setor plástico a essa vanguarda ocorrerá, como ocorre com todas elas, de cima para baixo do Equador. Ou seja, do mundo desenvolvido para o sub. Mas a mudança virá de um jeito ou outro e mais dia menos dia, esteja ou não o Brasil nos eixos ou à deriva, como hoje.

Seja a conjuntura daqui qual for, comprovam as reportagens a seguir envolvendo os principais redutos de máquinas básicas, o nome do jogo para sobreviver na transformação é competitividade. Ele nunca pára e o mercado não perdoa quem se desequilibra e cai do estribo. Uma mentalidade arcaica das representações da indústria ainda priva a cadeia do plástico no Brasil de um indicador chave para uma autocrítica, o primeiro passo para se urdir uma base de competitividade digna desse nome. A lacuna é a ausência absoluta de qualquer número ou referência sobre o parque de máquinas em funcionamento na indústria de transformação. Ignora-se a quantidade total de equipamentos, sua segmentação por processo, a vida útil média deles, sequer se tem uma noção realista da penetração dos recursos de automação nas fábricas do setor e por aí vai. Ainda se alega, na jurássica contramão da praxe mundial, que um levantamento dessas informações vitais muniria um fabricante de máquinas de subsídios para deduzir algo sobre um concorrente. Se assim fosse, inexistiriam pesquisas de mercado em qualquer setor ou atividade. Outro sinal de arcaísmo muito comum na praça é o staff de uma fábrica impedir fotos das máquinas por considerá-las estratégicas, uma resolução alheia à crua realidade de que não é o equipamento em si, mas a inteligência para extrair a máxima produtividade dele que faz a diferença.

A economia brasileira abriu este semestre com pálidos esboços de recuperação e tomara que eles prossigam. Mas esse tipo de pensamento positivo, de meritória volta da confiança ao mercado, há bom tempo deixou de ser uma mola mestra para um transformador topar comprar máquinas novas. A vida real sinaliza que, se protelar ao máximo esse imperativo ditado pela competição, não são apenas as suas máquinas que se tornam candidatas a um museu. Ele também já era.

Para lapidar a competitividade

Para lapidar a competitividade

As injetoras que não deixam cair a peteca da excelência na produção

“Vivemos num ambiente com desafios para qualquer atividade econômica no Brasil e a indústria de bens de capital não foge à regra”, pondera Paulo Carmo, gerente do negócio de sistemas de injeção para embalagens da operação brasileira da Husky. “Em contraponto, é em momentos como este que os transformadores precisam aumentar a eficiência e melhorar a competitividade através de reduções de custos operacionais”. É aqui que a Husky entra em cena, emenda o executivo, na garupa de um fluxo de inovações.

Entre as sacadas mais recentes da corporação canadense, Carmo distingue, no âmbito da injeção de pré-formas, as tecnologias de automação na limpeza e no sistema de alinhamento de moldes, este último um trunfo contra o desgaste prematuro das ferramentas. No embalo, Carmo destaca soluções para integração de todos os componentes envolvidos na geração de pré-formas, a exemplo da introdução e “tags” nos moldes. “Eles possibilitam seu reconhecimento pela injetora, simplificando o set up, controle de manutenção e rastreabilidade de peças e produtos”. Na esfera da injeção de tampas para bebidas, o especialista chama a atenção para a performance da máquina HyCAP4. “Os ciclos de produção e consumo energético são diferenciais dessa linha, compartilhando diversas tecnologias com a plataforma HyPET5”.

Nos últimos anos, percebe Carmo, o mercado brasileiro mudou o padrão de compras de injetoras. “O histórico revela uma concentração em máquinas de até 300 toneladas, nas no plano recente a demanda voltou-se para modelos maiores”. Antenada na tendência, ele segue, a Husky tem comparecido com velozes equipamentos de 400 a 600 toneladas em projetos de produção de pré-formas, tampas para bebidas, componentes para aplicações médicas e embalagens em geral. Em pré-formas, ele especifica, uma referência é a família de máquinas HyPETHPP5 e, em tampas, a plataforma de injetoras HyCAP 4. “Com apoio na plataforma HPP5, estamos oferecendo a nova linha de sistemas para injeção de pré-formas multicamada para o envase em PET de bebidas sensíveis como lácteos, sucos e chás”, completa Carmo.

“Hoje em dia, economia de energia e produtividade são os pontos fortes dos nossos argumentos de vendas”, estabelece Cássio Saltori, diretor geral do escritório comercial no país da austríaca Wittmann Battenfeld, força motriz global em injetoras puro malte. “Em tempos de crise, é fundamental para o transformador adequar os equipamentos para zerar perdas, poupar energia, reduzir o ciclo e aprimorar a qualidade dos injetados”, ele sustenta.

Inspiração da Indústria 4.0

Para saciar essa sede por competitividade, a Wittmann Battenfeld tem se esmerado, no plano da economia energética, no desenvolvimento de injetoras com servomotor no acionamento da bomba, em combinação com comandos eletrônicos, cita Saltori. Na praia do conceito de inteligência fabril Indústria 4.0, a fabricante austríaca já acena com o sistema de integração Wittmann 4.0. “O CLP da injetora supervisiona todos os periféricos do processo e permite a visualização das telas do robô, termorregulador, reguladores de fluxo de água e dos dosadores, além de possibilitar a alteração dos parâmetros de todos esses equipamentos auxiliares”, descreve o diretor. “No caso da integração do robô, esse sistema permite a interpolação de valores, de modo que, simultaneamente à abertura da máquina, o robô seja acionado para entrar e remover a peça do molde, saindo assim que ele volta a se fechar, resultando em considerável redução do ciclo”.

Sartori tem balizado sua atuação por três frentes do catálogo da Wittmann Battenfeld. “Comercializamos desde 2015 a linha SMARTPOWER, constituída por injetoras de 25 a 350 toneladas e munidas de servomotor standard para acionar a bomba”. Acima dessa faixa de força de fechamento, ele assinala, figura o seu carro-chefe: os modelos Macropower de 400 a 2.000 toneladas, com fechamento de duas placas e recomendados para peças técnicas. Saltori completa a trinca de ases na manga com as injetoras elétricas Ecopower, de 55 a 300 toneladas.” São muito solicitadas para componentes de produtos médico-hospitalares”, nota.

Sem óleo na pista

No balcão da Toshiba, a campeã de vendas no mostruário de injetoras elétricas é o modelo EC 350 SXII, seleciona Hercules Piazzo, diretor geral da Hercx, representante no Brasil da grife japonesa. “Trata-se de um modelo de tonelagem mediana e, como as demais injetoras Toshiba, proporciona alta economia energética, além de alta precisão e dispensa de óleo hidráulico em seu desempenho”.

Entre os avanços tecnológicos saídos do pipeline da fabricante japonesa, Piazzo ressalta o papel dos servomotores e controladores CNC em prol da redução do ciclo e do gasto de energia, além do aumento da área de utilização dos moldes, proporcionando mais flexibilidade aos transformadores usuários.

Portfólio misto quente

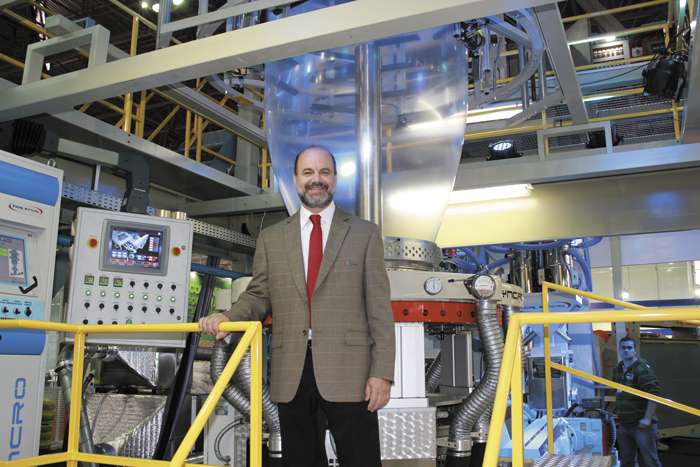

Se o critério de medição for a quantidade de injetoras vendidas no país, decerto a chinesa Haitian é séria candidata ao primeiro lugar no pódio das marcas mais importadas. Por exemplo, no complexo industrial de materiais de construção da Astra, injetoras hidráulicas Haitian imperam na produção de tampas de polipropileno para assentos sanitários, uma das joias da coroa do grupo há 60 anos concentrado em Jundiaí, interior paulista. “Não olhamos a situação atual como um clima de crise, mas de oportunidades para alcançarmos outros mercados e segmentos, sejam de artefatos convencionais ou peças técnicas e, aliás, temos como atender tanto os transformadores menores, mais afetados pela crise, como para os médios e maiores que se prepararam para a retomada”, amarra as pontas Roberto Melo, gerente da base comercial da Haitian no Brasil.

Além de um portfólio misto quente, a Haitian sobressai na preferência dos transformadores pela economia energética de suas linhas e pelo recurso do software Keba para garantir rapidez nas respostas. No mercado interno, elege Melo, sua campeã de vendas é a família de injetoras Marte que, desde sua introdução, já comercializou mais de 150.000 unidades no mundo. No arremate, ele percebe demanda acesa, na esfera de peças mais complexas, pela sua série de duas placas Jupiter, pelas linhas elétricas Zeres e pela família Venus, de máquinas elétricas com hidráulica agregada.

Prensa nos custos fixos

Não importa se o tempo fecha ou abre na economia, pois a dinâmica da concorrência só aumenta na transformação. “Temos sempre que estar um passo à frente nessa disputa e pensar em como produzir mais com menos”, vaticina Renato Pereira, gerente geral para a base comercial no Cone Sul da Milacron, grife senhora dos anéis em injetoras dos Estados Unidos.

“Hoje em dia”, sustenta o executivo, “a meta permanente estabelecida para os transformadores é baixar custos fixos e as palavras chave para este foco são as mesmas que definem as linhas Milacron: eficiência, produtividade, tempo operacional (uptime) e baixa manutenção”. Por essas e outras, ele distingue como seu carro-chefe no Brasil as injetoras elétricas da plataforma Roboshot, lançada 1984 e hoje rutilante em sua 10ª geração, com forças de fechamento entre 17 e 350 toneladas, servomotores e sistema Kers de recuperação energética. “A tela do painel de controle mostra a eletricidade consumida em cada ciclo ou o total no lote em curso na produção”, assinala Pereira. Conforme salienta, Roboshot é a única família de injetoras da praça munida de genuíno comando CNC, capaz de proporcionar os maiores indicadores de exatidão e repetitibilidade.

Aliado a diferenciado projeto de acoplamentos, o comando CNC dos modelos Roboshot proporciona precisão de 0,001 mm nos movimentos, ressalta Pereira. Outro ponto alto, ele encaixa, refere-se à conexão facilitada da injetora elétrica com sistemas de supervisão do processo e dispositivos auxiliares. “Fatores como essa interatividade garantem maior tempo de disponibilidade da máquina com menor custo de transformação”, ele completa.

Para onde

Para onde

o vento sopra

A redução de custos é o mantra da produção de frascos

“Nesse momento em que a maioria das transformadoras não estão investindo em capacidade, temos nos voltado para clientes que desejam modernizar seu parque de sopro, com consequente redução de custos e melhoria da qualidade”, expõe Newton Zanetti, diretor comercial da Pavan Zanetti, nº1 do Brasil em sopradoras de pré-formas e por extrusão contínua. Para este naipe de empreendedores, ele conta, sua empresa incorporou avanços em modelos de máquinas, como os da série Bimatic, a exemplo de elementos elétricos de automação na movimentação, agora sob monitoramento eletrônico, dos carros porta-moldes. “É onde mais se utiliza óleo hidráulico e este recurso baixa o consumo de energia, o uso do óleo e a incidência de quebras de componentes hidráulicos”, ele assinala, frisando que os aprimoramentos não implicaram reajuste expressivo nos preços das máquinas.

A economia energética foi o mote para a Pavan Zanetti lançar sopradoras híbridas, cuja poupança de eletricidade ainda perde para os índices da alternativa mais cara das linhas totalmente elétricas, ele reconhece. “As sopradoras híbridas de polietileno e PET têm cativado o mercado”, constata Zanetti. “Embora desprovidas de elementos hidráulicos, a redução de ar comprimido de baixa pressão também faz com estes equipamentos contribuam para baixar os custos do processo. Afinal, ar comprimido é um dos insumos mais caros na produção de frascos”.

Desde 2015, o setor de limpeza doméstica é o maior mercado para todas as sopradoras da Pavan Zanetti. “Os modelos mais vendidos são os de mesa simples e dupla da série Bimatic, caso das linhas BMT 10.0D/H e BMT10.0S/H, e as máquinas híbridas com elementos elétricos BMT5.6D/H e a sopradoras para PET Sistemas 4.000,5.000 e 7.000”, delimita o diretor.

Na ponta do lápis

Na raia das sopradoras elétricas nacionais, a Multipack Plas tem conseguido remar contra a maré baixa. “As vendas crescentes decorrem de transformadores que, feitos os custos na ponta do lápis, começam a envergar duas vantagens no equipamento: o consumo de energia e a produtividade”, alinha Fernando Moraes, diretor comercial da empresa.

No plano mais recente, o poder de sedução das sopradoras da Multipack foi turbinado pela adoção da tecnologia Ether CAT nos CLPs Moog. “Trata-se da comunicação por cabos de rede entre o comando e os sistemas da máquina, reduzindo ao máximo o emprego da fiação tradicional e assim permitindo a entrada para o controle do processo e o acesso remoto ao equipamento”.

Reajustes? Só na eficiência

Reajustes? Só na eficiência

O desafio de ofertar máquinas melhores sem subir o preço

“Em momentos de crise, os possíveis compradores só nos procuram e fecham negócio quando a necessidade realmente lhes vem à tona”, percebe Paulo Leal, gerente de vendas da Rulli Standard, ás nacional em extrusoras de filmes e chapas. Entre os fabricantes de máquinas, prossegue Leal, por ser bem de capital de alto custo, só sobrevive neste cenário quem oferta acessíveis equipamentos de ponta e, portanto, consegue alcançar um custo mínimo de produção de equipamentos compatível com a realidade do país. “Daí porque procuramos obter de nossos fornecedores descontos e formas de pagamento mais elásticas, de modo a preservar a qualidade das extrusoras que montamos”, complementa o executivo.

Além da obrigatória economia energética, Leal ressalta predicados das máquinas Rulli Standard como motores confeccionados com ímã permanente, proporcionando torque constante no trabalho em baixas rotações. “Essa característica construtiva traduz alto rendimento em eficiência ao processo”, ele assinala, enaltecendo ainda os préstimos do CLP desenhado para dar respostas rápidas ao operador, arquivar receitas e prover controles como o da temperatura na linha.

De 2015 para cá, o carro-chefe da Rulli Standard é a extrusora blown com cabeçote de duas polegadas e meia de diâmetro de rosca, especifica Leal. “Ela atrai compradores devido à flexibilidade de manuseio, redução dos gastos com eletricidade e preço relativamente baixo”, explica. Quanto às linhas de chapas, observa, sua montagem é ditada por aplicações distintas e características técnicas especificadas pelo comprador.

Modelos mais enxutos

Reflexo automático da atual conjuntura, o escalpo dos custos de produção também é praticado pela Minematsu, referência brasileira em mono extrusoras blown. “Estamos com alguns modelos de equipamentos mais enxutos, sem diversos acessórios e em nada deixam a desejar em termos da qualidade do filme assim gerado com ótimo custo/benefício” exemplifica o diretor Ricardo Minematsu. Em paralelo, ele destaca os ganhos eletrônicos e de monitoramento do processo advindos da incorporação de CLP em determinadas linhas, assim como a evolução em suas bobinadeiras, efeito da adoção de acionamento e controle automáticos da bobina.

Nos últimos três anos, interpreta Minematsu, a recessão tem levado a clientela a optar por máquinas menores, reduto no qual se destaca a extrusora MG 60. “Trata-se de um equipamento relativamente pequeno, mas com capacidade produtiva e larguras compatíveis com as exigências de vários mercados de resinas virgens ou recicladas”, ele esclarece, destacando também as vendas de suas linhas para filmes de até dois metros de largura útil, dirigidos a sacolas de polietileno de alta densidade.

Quatro frentes

Com o consumo interno estancado, os clientes brasileiros batem à porta da battenfeld-cincinnati, dínamo alemão em extrusoras de chapas, atrás de soluções para reduzir custos de produção, constata Miguel Lopez, gerente regional de vendas da divisão de embalagens da empresa. “Essa procura transcorre em quatro frentes: consumo energético, matéria-prima, mão de obra e otimização dos processos de extrusão”, ele sintetiza.

Em resposta a estes anseios, Lopez serve à mesa a série High Speed de extrusoras de chapas termoformáveis de materiais poliolefínicos e estirênicos. “Operam com rosca de 75 mm de diâmetro no cabeçote e capacidades atá 1.600 kg/h”, ele descreve, salientando a economia energética 15-20% superior aos sistemas tradicionais de extrusão no gênero. Na mesma trilha dos pontos altos dessa família de máquinas, ele insere o tempo reduzido de start up e troca de cores e a plastificação mediante trabalho mecânico do parafuso e não por aporte de energia através de resistências elétricas. Essa via de plastificação e o curto tempo de permanência na unidade dessa etapa eliminam a possibilidade de degradação da resina e materiais auxiliares na extrusão, resultando em menor quantidade empregada de matéria-prima”, esclarece o executivo.

A performance das extrusoras High Speed pode ser vitaminada com a incorporação da calandra Multitouch da battenfeld-cincinnati. “Ela proporciona vantagens como velocidades de até 100 m/min na extrusão, maior transparência e brilho da chapa, perfeita planicidade e tolerâncias menores de espessura”, salienta Lopez.

Evolução em alta rotação

Evolução em alta rotação

Crise inspira sacadas de eficiência na rotomoldagem

Embora fustigada pelo flanco da construção civil na calmaria, a construção por rotomoldadoras encontra mais alívio hoje em dia em redutos como o agronegócio. Locomotiva dessas máquinas no Brasil, a catarinense Rotoline tem investido, em sintonia com sua operação norte-americana, na excelência e economia de processo através de componentes auxiliares que favorecem, em suas rotomoldadoras, a precisão e a dispensa de intervenção manual. Nesta entrevista, Kadidia Umar, gerente comercial da empresa sediada em Chapecó, libera vários indicadores dessa tendência em andamento.

PR – Nesse ambiente de crise no Brasil, quais são as vantagens – tecnológicas e econômicas – de suas máquinas que mais atraem os transformadores interessados em comprá-las?

Kadidia Umar – Neste momento de instabilidade econômica, muitos rotomoldadores não sentem confiança em assumir um financiamento na compra de um novo equipamento. Porém, eles não podem parar a constante busca de otimização do processo, redução de custo e do número de mão de obra. E é neste cenário que temos oferecido soluções com periféricos para a máquina de rotomoldagem, como medidor de vazão de gás, plataformas de trabalho, sistemas de pesagem e alimentação da matéria-prima no molde, sistema de medição de temperatura etc. Muitos empresários aproveitam a fase de crise para se preparar para quando o mercado retomar. É neste momento que se consegue comprar máquinas com menor prazo de entrega, melhor forma de pagamento e valores finais de negociação.

PR – De 2015 até hoje, qual o seu modelo de rotomoldadora mais vendido aqui no Brasil?

Kadidia Umar – No Brasil o carro-chefe permanece o modelo Shuttle, por atender o perfil dominante do nosso rotomoldador, inclinado a fabricar vários produtos, um pouco de tudo. E para esta realidade a máquina de maior versatilidade é o modelo Shuttle. O modelo Carrossel é mais indicado para produtos seriados; trata-se da chamada máquina dedicada, voltada para produzir muito de um determinado produto. Os mercados chave da linha Shuttle continuam a ser a construção civil, agricultura e brinquedos.

PR – Quais os avanços incorporadas em suas novas máquinas em termos de economia de energia, redução do ciclo e de aparas, aumento da informática e automação no controle e etapas do processo?

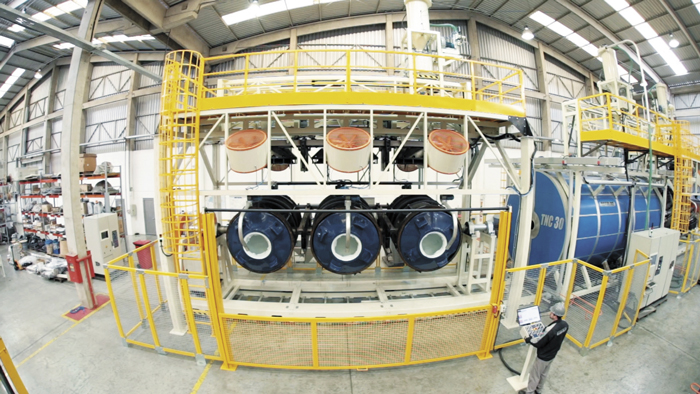

Kadidia Umar – Nosso grande lançamento é a máquina TNC30. (ver box). Temos investido muito em automação, como ilustra o desenvolvimento de sistemas de pesagem, alimentação, abertura e fechamento de moldes totalmente automáticos. Isso gera redução de custo em mão de obra, ciclos menores de forno e resfriamento, economia de gás e repetibilidade de processo.

Rotoline inova produção de tanques

O primado da automação

O primado da automação

A intervenção do operador está em contagem regressiva na termoformagem

O transformador interessado em comprar uma termoformadora nacional conseguirá linha de crédito de 80% do preço a juro de 13,1% ao ano, caso das taxas da Finame, expõe Luiz Fernando, diretor da Hece, grife brasileira desse equipamento. “A parcela restante de 20% tem de ser bancada com recursos próprios”, ele completa. Diante disso, conclui, o argumento de venda se concentrará nas vantagens tecnológicas da máquina.

Entre esses chamarizes, Sverzut distingue a economia energética proporcionada aos modelos Hece pelo emprego de resistências de alto desempenho e baixo gasto de eletricidade. “O aumento da automação nas termoformadoras e avanços no empilhamento e empacotamento favorecem a produtividade e a diminuição do quadro de pessoal trabalhando por turno”, ele encaixa.

Nos últimos anos, deixa claro o diretor, as suas termoformadoras mudaram de patamar de competitividade através de investimentos que agregaram tecnologia ao giro do molde, com solução integrada de eletrônica e servomotores. “Isso aprimora a interatividade de todos os processos e controles da máquina”, ele sintetiza. Como referência dessa evolução, Sverzut pinça a sua campeão de vendas, a termoformadora HF-750 TILT, acenada para fast food, copos e potes e industriais. “Também se sai bem produzindo copos descartáveis com um grau de automação que torna prescindível qualquer intervenção manual, entregando o produto embalado e contado”.

Soluções completas

A alemã Kiefel integra o time titular de quem forma opinião e tecnologia globais na termoformagem de embalagens, autopeças e componentes da linha branca. “Também fornecemos termoformadoras para filmes de alta barreira e decoração in line e soluções completas – da extrusão à embalagem final”, coloca Patrick Claasens, diretor do escritório da Kiefel no Brasil. Com a aquisição recente de duas empresas, Bosch & Sprang e Mould & Matic, também passamos a oferecer moldes e automação a jusante (downstream) do processo de termoformagem”.

Claasens ressalta que os servomotores das termoformadoras Kiefel possuem um sistema de recuperação de energia. “Durante a frenagem dos movimentos, o servomotor se porta como gerador e eletricidade e esta energia é estocada para uso no movimento no próximo ciclo”, ele explica. Outro ponto alto tecnológico, insere o diretor, é o controle do processo via medição da temperatura da chapa e seu sistema de feedback através de CLP para a bancada de aquecimento. Nos últimos três anos, nota Claasens, tem sido significativa a procura no Brasil pela termoformadora de embalagens KMD78. “Tem o melhor custo/benefício em termos de máquinas e moldes e produz bandejas de qualquer material commodity”, enaltece o executivo. Na esfera das autopeças, Claasens constata o interesse no mercado interno pelo equipamento KLV, de duas cavidades e, vantagem ergonômica para o operador, mesa inferior basculante. “Essa máquina destina-se a termoformar e laminar painéis de instrumentos”, ele especifica. •

Para lapidar a competitividade

Para lapidar a competitividade Para onde

Para onde Reajustes? Só na eficiência

Reajustes? Só na eficiência Evolução em alta rotação

Evolução em alta rotação O primado da automação

O primado da automação