A Indústria 4.0 roubou a cena da maior feira de plástico do planeta. De forma direta ou oblíqua, nenhum produto ou tecnologia lançado na K´2016, realizada ao final de outubro em Duesseldorf, ficou imune às oportunidades abertas pela coleta do máximo de dados das máquinas, seu envio à nuvem, análise deles pela inteligência artificial e o uso dos resultados para aguçar a precisão e redução de custos das fábricas, a exemplo de como a temperatura ambiente afeta a produtividade. “Muitas coisas vão mudar com rapidez e a imensa maioria dos transformadores brasileiros nem sabe o que é a Indústria 4.0”, constatou na exposição Alfredo Schmitt, presidente da gaúcha FFS Filmes.

No plano geral, as máquinas básicas expostas mantiveram suas características, comenta Érico Schio, gerente de engenharia corporativa da Tigre, nº1 em tubos e domissanitários no Brasil. “As grandes mudanças que vi na K estão nas tecnologias que melhoram o controle e eficiência através do conceito de automação e integração dos sistemas denominado Indústria 4.0”. Entre as aparições dessa tendência na feira, Schio ilustra sistemas de controle de qualidade, produtividade e custos integrados ao painel da máquina ou numa sala de controle. “Essa incorporação possibilita a gestão on line de todo o processo”, ele sublinha. “A realidade das ‘fábricas escuras’ está muito mais próxima de nós, complementada por novas ferramentas virtuais de supervisão e manutenção do processo”. Para o inescapável desembarque da Indústria 4.0 no Brasil, Schio julga ser preciso melhorar a grade curricular e a estrutura do ensino técnico no país. “As formas de produção decorrentes desse novo modelo industrial exigirão profissionais de qualificação diferente, superior à atual, para atuarem em equipes multidisciplinares e capazes de interagir com diversas áreas de conhecimento”.

As novidades empoleiradas no desenvolvimento sustentável não passaram em branco para Schio. “Quase todas as marcas de equipamentos apresentaram na feira novas tecnologias para baixar o volume de refugo gerado e o consumo de matéria-prima e energia”. Na mesma trilha,ele chama atenção para inovações exibidas em conceitos de reciclagem e aplicações para materiais de fontes renováveis. “Mais de 40 produtores expuseram seus bioplásticos”, admira-se o porta-voz da Tigre. Na esfera das convencionais resinas petroquímicas, Schio distingue as presenças na K de novos aditivos para aprimorar a reciclagem de PVC e um grade de polipropileno (PP) lançado pela Braskem para espumas com uso potencial em redutos como autopeças.

Da sucata ao diesel

“A busca por materiais advindos da natureza esteve na ordem do dia na feira”, endossa Marcelo Oazen, presidente da transformadora carioca Plastlab. Ainda nessa esteira, ele ressalta o progresso aferido na K em tecnologias de reciclagem. “Por exemplo, um processo que agrupa todos os tipos de termoplásticos, zerando a etapa da triagem de resinas”, descreve. “O reciclado obtido é indicado para extrusão de perfis ou injeção de tjolos e peças estruturais”. Na garupa dessa tecnologia, considera, a equipe das cooperativas não precisa efetuar a análise de cada refugo plástico pós-consumo recolhida. “Apenas checam na esteira se o material é de resina e o liberam para a moagem”. Oazen também se impressionou com uma tecnologia mediante a qual a sucata plástica é transformada em diesel.

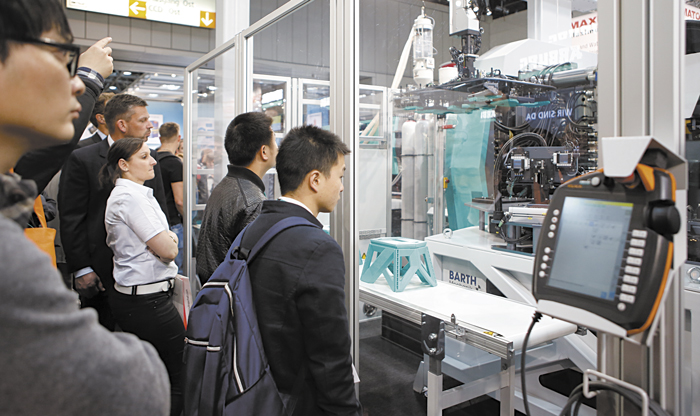

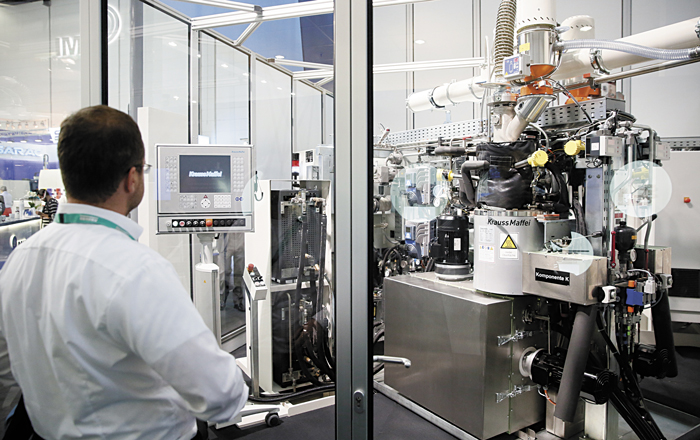

Oazen saiu da feira atarantado com os desdobramentos da Indústria 4.0. “A máquina básica não é mais avaliada em separado, mas pelo seu acoplamento com periféricos num mesmo sistema mecatrônico, convergindo para menos custos e espaços ocupados e, lógico, desaparecem operações antes feitas manualmente”, ele expõe. Trata-se, ele interpreta, de uma filosofia em reação à pressão da indústria chinesa, esta a cavaleiro de mão de obra mais em conta. “A intenção é recuperar para a Europa a produção arrebatada pelos tigres asiáticos”, deduz. “Empregos serão assim perdidos na China, mas não voltarão à indústria europeia. Temos que avaliar esta situação em relação ao Brasil”. Dentro desse espírito de vanguarda, células de manufatura fechada brotaram na feira como chuchu na serra. “São ilhas de produção regidas pela interação de materiais, máquinas e robôs”, assinala. “O produto final já sai embalado e a intervenção manual no processo só aparece na carga da máquina retirada dos paletes da unidade fabril”.

Na mão oposta da visão de Érico Schio, Oazen não pressente dramas no entrosamento dos operadores no Brasil com as máquinas com carimbo 4.0. “Essas ilhas de produção trabalham em regime turn key e justificam-se na manufatura de um único produto em linha, sem troca de item e isso não requer alteração no software”, pondera. “Mas a manutenção desses sistemas requer um treinamento gabaritado, pois não deveremos ter a assistência técnica necessária tão cedo no Brasil”.

Do âmbito da operação da

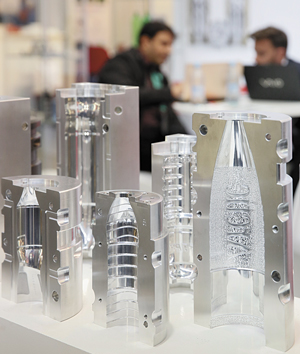

Plastlab, calcada na termoformagem, Oazen percebeu nos pavilhões em Duesseldorf avanços compatíveis com suas linhas de produtos de cunho industrial e hospitalar. “Chamaram a atenção os robôs para usinagem de peças maiores e termoformadoras de chapas capazes, por exemplo, de produzir peças que, vistas a um metro de distância, poderiámos jurar que eram injetadas”, assevera. Na esfera dos moldes, as novidades apresentadas levaram Oazen a associar as ferramentas atuais a um trabalho de ourivesaria, “seja pelo aspecto ou preço”, diz.

Ciclos a jato

Os moldes da geração 4.0 também fizeram a cabeça de Gelson Oliveira, dirigente de dois verbetes do polo transformador da Serra Gaúcha: a ferramentaria JR Oliveira Indústria Metalúrgica e a empresa de injeção Natiplast. “Stack molds e robôs estavam em todos os sistemas integrados e automatizados que vi na feira”, ele frisa. Ele também destaca o alto nível de apresentação, robustez e ciclos de extrema rapidez nos moldes que examinou. Quanto à influência da manufatura avançada nas ferramentarias, Oliveira constatou na K a escalada da automação das matrizes, caso de mecanismos para injeção com insertos metálicos, e máquinas com sistemas autocorretivos.

A Indústria 4.0 é caminho sem volta, mas sua introdução no Brasil não terá uma largada fácil, à parte o calibre dos investimentos nas soluções importadas. “Teremos grandes dificuldades em operar as novas máquinas, pois a maioria dos integrantes do nosso chão de fábrica não possui nível técnico superior e a minoria munida desse grau de preparo em geral está defasada, razão pela qual não consegue extrair o máximo das máquinas sob seus cuidados”, argumenta o industrial. “Talvez o país disponha de escolas técnicas com esse grau de atualização nos grandes centros urbanos, mas a maioria dos estabelecimentos de ensino não acompanha a evolução em curso em todos os setores da transformação de plástico”.

Robô de 7 instrumentos

requinte refletido nos preços.

Peças técnicas estão para a Indústria 4.0 como braço e cotovelo, razão de sobra para James Ademir Alves e Jhuan James Alves, dirigentes da catarinense Plasticoville, ás na injeção, sopro e extrusão nesse segmento, terem esquadrinhado a feira de ponta a ponta. “A junção exibida dos processos de injeção e sopro numa única máquina e com auxílio apenas de um robô nos colocou num ambiente fabril com poucos pontos em comuns com nossa planta em Joinville”, revelam os dois transformadores. Entre os destaques que anotaram em suas andanças, eles distinguem a injeção simultânea de três materiais, a atividade de um robô colocando rótulos e insertos de metal e fibra de carbono e outro dando conta da montagem, contagem e separação dos canais de injeção.

Para James e Jhuan Alves, deram o que pensar, no compartimento dos materiais, as inimagináveis características técnicas trazidas às resinas pela nanotecnologia. “Isso abre possibilidades ilimitadas”, eles ponderam.

Refugo zero

Pedro Bolfoni, diretor operacional da Pabovi, tinto nobre gaúcho em mangueiras, foi levado pela força da Indústria 4.0 na K a repensar em boa parte a sua concepção da manufatura. “Os destaques nos estandes foi a evolução das soluções integradas, na forma de linhas produtivas de controle único e monitoramento em cada etapa do processo”, repassa. Ele também não deixa passar determinados equipamentos dotados de auto ajuste instantâneo. “Uma garantia para qualidade do artefato com zero perda de resina, tempo e refugo”. Em termos da combinação da manufatura avançada com a sustentabilidade, Bolfoni ressalta a oferta na K de soluções para a reciclagem de determinados tipos de plásticos pós-consumo cuja recuperação pelos métodos e equipamentos convencionais é dificultada pelo oneroso processamento.

A incidência de defasagem nos conhecimentos dos operadores brasileiros não é encarada como empecilho para o transformador nacional apalpar o terreno da Indústria 4.0. “Hoje em dia,nosso chão de fábrica precisa se inteirar a fundo sobre os processos e ajustes finos dos equipamentos mais antigos para atingir produtividade satisfatória”, considera o diretor. “As máquinas integradas da nova geração simplificam muito esse trabalho, pois, com pouquíssimo tempo de treinamento, um técnico profissional consegue operá-las com segurança, mérito da inteligência embarcada se incumbindo de boa parte das tarefas hoje dependentes de intervenção manual”.

Set up em menos tempo

Esse otimismo também transparece da percepção de Herman Brian Elias Moura, presidente da Associação Brasileira das Indústrias de Embalagens Plásticas Flexíveis (Abief) e dirigente da Lord, peso-pesado em flexíveis e nãotecidos. Quando a tecnologia 4.0 chegar ao Brasil, a mão de obra preparada por bons cursos técnicos dará conta do recado”, ele confia”. Além do mais, a interface homem-máquina está cada vez mais azeitada pela sofisticação extrema dos sistemas para facilitar a operação produtiva. Apesar de as máquinas se afigurarem mais complexas, sua operação está mais simples e intuitiva, nas pegadas dos smartphones”.

A transposição do conceito 4.0 para flexíveis é dificultada pelo número de operações do processo, observa Moura. “Mas a K já montou mudanças nesse sentido com a alimentação dos equipamentos, impressão em linha de melhor qualidade e a automação do sistema de bobinamento e troca da bobina”, assinala. A curto prazo, sustenta o presidente da Abief, a manufatura avançada pode vingar no reduto da coextrusão, dada a interligação crescente da automação, controle e TI.

O fortalecimento da automação visível na K, percebe Moura, favorece a redução do tempo de set das extrusoras de flexíveis. Entre elas, Moura listou como vedetes na feira a coextrusora tubular de 11 camadas da Hosokawa Alpine. “Sua patenteada matriz X em espiral evita cantos mortos e géis e, em decorrência, impede o acúmulo de material na extrusão com resinas de barreira”. Moura também se impressionou, no estande da Windmoeller & Hoelscher (W&H), com a demonstração do sistema de purga de resina Turboclean. “Executava em nove minutos o set up em uma coextrusora Varex de cinco camadas”. Outro ponto alto, lembra o dirigente da paulista Lord, foi a máquina Powercast exposta pela SML, com largura útil de quatro metros, feedblock de 13 camadas e oito extrusoras, apta a produzir 3.000 kg/h de stretch. Em shrink, comenta, uma coextrusora da Macchi produzia na feira películas de cinco camadas a 1.200 kg/h. Por sinal, ele encaixa, a K’2016 mostrou vários equipamentos para

stretch com pré-estiramento e aplicação do filme como envoltório de refrigerantes, aplicação surrupiada de shrink. “A feira também evidenciou as possibilidades da impressão digital, a preços altos nesse estágio inicial, mas com possibilidades de emprego em lotes reduzidos de filmes”, atesta Moura.

No cercado dos materiais a postos na K, o dirigente destaca, em auxiliares, a pulverização de fornecedores de aditivos antes servidos por poucos e, trunfo para embalagens flexíveis para pós, a oferta de agentes antiestáticos permanentes, à base de líquidos iônicos. Em termos de resinas, Moura registrou o lançamento de um grade de Exceed XP, polietileno linear metalocênico (PEBDLm) da ExxonMobil acenado a mercados como agrofilmes, shrink e embalagens. Ainda na esfera dos materiais, Moura achou ter encolhido na feira o espaço habitualmente dedicado a biopolímeros e, da mesma forma, considerou mais discreta a distribuição de equipamentos de reciclagem nos pavilhões. Em contrapartida, em reverência à sustentabilidade, ele comenta que, apesar do preço, cresce o consumo global de resinas biodegradáveis, com destaque para seu uso em sacolas, e viu com bons olhos a exposição de laminados 100% de PE pelas empresas Borealis, Bobst, Alpine e Erema.

Video scan conectado

Antecessor de Moura no leme da Abief, Sérgio Carneiro, presidente da paulista SR Embalagens, pedra angular em filmes técnicos, assegura que, das oito edições da K a que compareceu, a montagem deste ano foi a de menor número de visitantes e expositores do Brasil. “Segundo a organização da feira, o Brasil teve oito estandes de um total de 3.215 originários de 59 países”. Mais de dois anos de recessão sem luz no fim do túnel explicam porque Carneiro não se surpreendeu com a enxuta participação pátria nos pavilhões em Duesseldorf.

Carneiro e Bruno Cesar Gomes, gerente da filial da SR na fluminense Três Rios, flagraram o DNA 4.0 em máquinas expostas como coextrusoras blown e impressoras gearless. Ambos julgam a tecnologia da fábrica inteligente ainda cara nesse seu estágio inicial para a realidade brasileira. Como referência, ambos citam a rapidez proporcionada pelo sistema Turboclean na troca de resinas e cores apresentada na feira em coextrusotra tubular da W&H. “A velocidade decorre da combinação de sistemas pneumáticos com algoritmos de controle inteligentes e o software da máquina”, esclarece Gomes. Os dois analistas admitem a deficiência no atual preparo dos operadores brasileiros para embarcarem na manufatura avançada, lacuna no fechamento é visto por eles como de responsabilidade da iniciativa privada. “Num futuro bem próximo, a familiaridade com computadores, inglês de nível técnico e formação no terceiro grau serão obrigatórios para os operadores de máquinas”, prevê o presidente da SR.

No compartimento da impressão, marcaram Gomes na feira a melhora da qualidade da auto inspeção on line e a ascensão da impressão digital, por ora circunscrita a baixas tiragens de filmes para aplicações de alto valor agregado. Entre as impressoras, o gerente menciona a demonstração de dois modelo flexo: F2 da Comex, a tiracolo da ergonomia e praticidade no acerto de serviços, e Vistaflex, da W&H, rodando na feira a 800 m/min. Nos estandes dos periféricos, desde dosadores gravimétricos a anéis de ar automáticos, o executivo da SR aferiu o vigor dos controles de qualidade e a preocupação com a homogeneidade da formulação e o perfil de espessura dos filmes. “Também impressionou a evolução dos video scans, com 100% de impressão e workflow de trabalho, conectando a impressora com a rebobinadeira/revisora”, nota. “Essa integração possibilita que as bobinas sejam marcadas eletronicamente, para a retirada de possíveis defeitos de impressão”.

Romi antenada no futuro

Presente nas últimas edições da K, a Romi, nº1 do Brasil em máquinas básicas, decidiu revigorar sua estratégia de internacionalização turbinando sua vitrine na edição deste ano da super feira em Duesseldorf. Nesta entrevista, William dos Reis, diretor da unidade de negócios de injetoras e sopradoras para plásticos, revela o posicionamento da empresa em relação ao vento a favor da manufatura avançada.

PR – Ficou clara na K’2016 a tendência de agrupar diversos processos e/ou funções num único equipamento, um conceito bem mais complexo do que o tradicional modelo da célula da injetora com robô, periféricos e in mold label. A Romi pretende embarcar nessa corrente ou prefere permanecer apenas como fornecedora da máquina básica?

Reis – Ainda este ano, desenvolvemos o comando CM20 para embarcar nas nossas injetoras e sopradoras o conceito da Indústria 4.0. Temos, no Brasil, diversas injetoras com o comando anterior CM10 operando processos multimateriais complexos com automação por meio de robôs antropomorfos às voltas com montagens delicadas em células integradas de produção de autopeças. Com o comando CM20, ampliamos as possibilidades de conectividade com os sistemas ERP e gestão de produção com plena integração com periféricos e processos complexos.

PR – Pelos avanços na digitalização e informatização do processo expostos na K, quais os tipos de conhecimentos que precisarão ser introduzidos no ensino técnico profissionalizante no Brasil para os nossos operadores lidarem a contento com as máquinas da nova geração?

Reis – As novas tecnologias são complexas e, ao mesmo tempo, simples e intuitivas na interface homem-máquina. É fundamental ao profissional receber o treinamento de operação e programação do próprio fabricante desses equipamentos. As escolas brasileiras necessitam de equipamentos com tecnologias mais modernas para a prática do ensino técnico. Infelizmente, algumas delas ainda não dispõem de injetoras ou sopradoras em suas unidades, tornando o curso técnico apenas teórico. Quanto ao conteúdo, seria muito interessante abordar as novidades em tecnologias e processos, ao menos para o futuro profissional ter o conhecimento da diversidade e tendências nos processos de transformação.

PR – Boa parte dos operadores em atividade em injeção e sopro no Brasil foi formada apenas na prática. Qual o futuro de profissionais com esse perfil que prevê com a entrada das máquinas apresentadas na K’2016?

Reis – O conhecimento básico sobre injeção e sopro ajuda muito na assimilação dos processos mais avançados. Os equipamentos modernos possuem interface com recursos que auxiliam o operador na operação e programação da máquina, ajudando a evitar falhas na programação. A propósito, nosso comando CM 20 contará em 2017 com os recursos de set up assistido e de aprendizagem para o operador.

PR – A K’ 2016 foi pródiga em anúncios de parcerias entre fabricantes internacionais de máquinas para desenvolvimento mais rápido e econômico de equipamentos integrados de manufatura avançada. Pelo seu histórico, a Romi sempre pendeu para desenvolver tecnologia internamente. Pelo visto na feira, a Romi estaria inclinada agora a partir para parcerias com empresas internacionais mais especializadas do que ela em determinadas áreas ou tecnologias?

Reis – A Romi sempre manteve parcerias tecnológicas no desenvolvimento de produtos, desde o lançamento de sua primeira injetora, licenciada com tecnologia americana. Ao longo de sua história, a empresa trouxe ao Brasil processos especiais, como a injeção multimaterial, com gás e soluções integradas com periféricos. As tecnologias aplicadas em nossas injetoras e sopradoras Romi foram concebidas com os fornecedores europeus em hidráulica, acionamentos elétricos e comando de operação. Em nosso estande na K’2016, foram exibidas máquinas conectadas e monitoradas no conceito 4.0 com um parceiro europeu, especializado em software de gestão da produção. Também, estava presente outro parceiro europeu dedicado a moldes complexos. Portanto, a Romi continuará aberta a novas tecnologias obtidas em parcerias com fabricantes internacionais de periféricos, automação e acionamentos.

Pavilhão da reciclagem

Aos olhos de Julio Cesar Camello, diretor industrial do Grupo Copobras, turbo do Brasil em descartáveis e filmes especiais, dois conceitos pulsam nas inovações de materiais na K’2016: os termoplásticos para reciclagem e as resinas biodegradáveis. “A maior amplitude de aplicação dessas matérias-primas converge para redução de seu custo pelo ganho de escala e viabiliza diversos caminhos para a execução da logística reversa”, constata o porta-voz do grupo catarinense. No arremate, Camello se admirou na feira com os avanços em resinas e aditivos com carimbo de sustentável e com a eficiência energética de equipamentos e processos. “Um pavilhão inteiro foi dedicado a máquinas e periféricos para reciclagem, o que endossa o compromisso do setor com a sustentabilidade”.

Na raia das máquinas na feira, Camello considera os progressos divulgados predominantemente conceituais. “Os detalhes farão cada vez mais a diferença e o foco na performance é traduzido em soluções que possibilitem altos índices de reciclabilidade, alternativas para minimizar os impactos do set up e o maior controle operacional, objetivos viabilizados pela automação em diferentes etapas do processo”. Em termos específicos da transformação de descartáveis e flexíveis, o diretor vê hoje mais tímida, embora promissora, a escalada nesses segmentos da Indústria 4.0 do que em campos como o automotivo e linha branca. Mas para a cadeia brasileira do plástico voar alto na manufatura avançada, ele condiciona, há um dever de casa por ser feito. “Exceto em grades centros onde algumas alternativas estão disponíveis, a formação técnica dos nossos operadores ainda é deficiente e o conhecimento provém principalmente da prática fabril”, ele avalia. “Informática e automação não são novidade, mas o conhecimento do operador para lidar com estas interface é limitado no país e, desse modo, investir sempre na capacitação de pessoal é pré-requisito para a indústria transformadora lidar com as máquinas introduzidas na K’2016”. •