Em pleno sururu da crise, a Cepalgo, quintessência em flexíveis, batia em julho último o recorde de vendas em 30 anos de ativa. Horacio Murua, CEO da empresa, atribui o feito a um banho de imersão em produtividade em todos escalões e áreas na órbita da fábrica em atividade há pouco mais de um ano, desde janeiro de 2014, em Goiás. “Isso é fruto da ‘cultura da mudança’, ou seja, descobrimos como cultivar nas pessoas o comprometimento com a qualidade e a capacidade de aprender”.

Controlada pela família Scodro, a Cepalgo partiu em 1975 em Ribeirão Preto (SP), como braço em embalagens da indústria Biscoitos Mabel. Ao longo dos anos, cultivou musculatura para passar a atuar como negócio independente. Na selfie de hoje, ela é um motor turbo em filmes técnicos alojado em área superior a 3.000 m² em Aparecida de Goiânia. De concepção inspirada em congêneres norte-americanas e europeias, a fábrica compreende três blocos: para extrusão, conversão e armazéns. Em prol da segurança ocupacional, distingue Murua, opera em área isolada a instalação denominada Casa de Tintas. Na escora de todo esse arcabouço fabril, consta uma rede completa contra incêndios, dotada de abastecimento próprio de água e tratamento de efluentes.

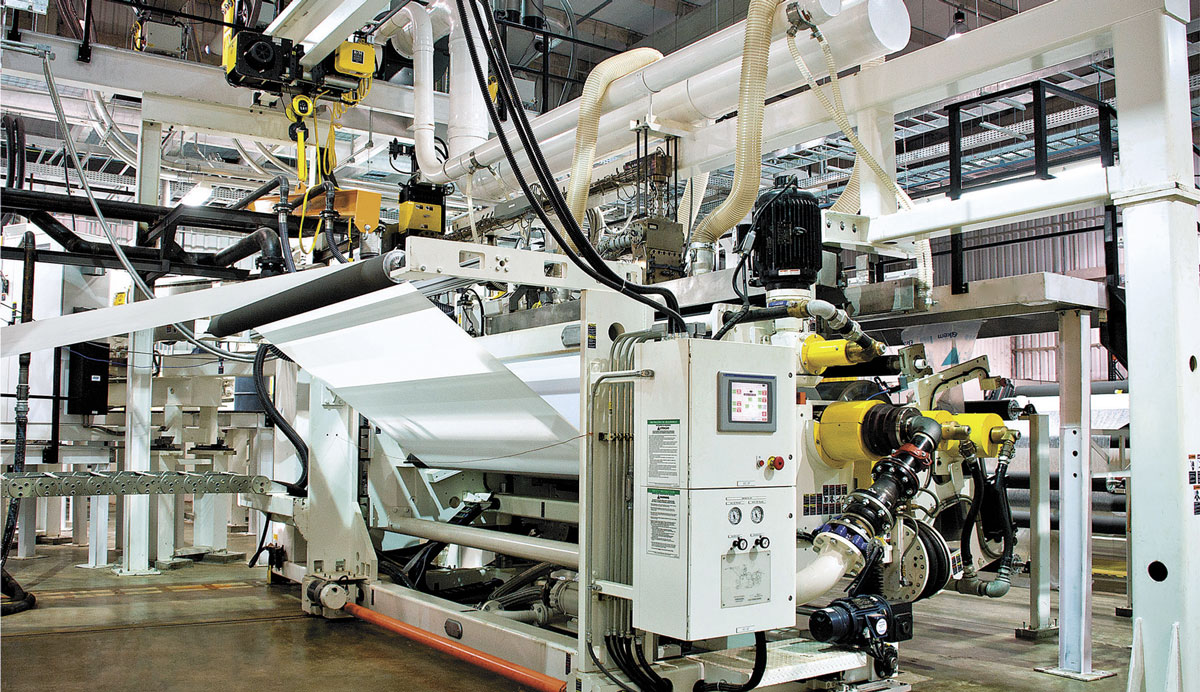

Egressa de dois anos de uma repaginação em regra na estrutura operacional, a Cepalgo roda em três turnos, cinco dias por semana, com efetivo atual de 153 funcionários na produção, 31 na administração e 30 nas áreas de controle de qualidade, logística e manutenção. Na esfera dos equipamentos, o show começa pela extrusão. Murua alinha três coextrusoras de matriz plana com vida útil na média de cinco anos . Um modelo norte-americano Davis Standard acena com capacidade de 600 t/mês para filmes gofrados e laminados para fraldas. A máquina de sete camadas da alemã Windmoeller & Hoelscher (W&H) dá conta de 450 t/mês de películas com barreira e filmes especiais para a área médica. Por fim, uma coextrusora italiana Ghioldi exibe capacidade estimada em 200 t/mês de filmes de polipropileno para embalagens. “A planta dispõe de áreas de higienização em todos os acessos, além de um sistema adicional de enclausuramento nas coextrusoras e nas quatro laminadoras solvent less, de modo a aguçar a segurança na produção de filmes com barreira para alimentos e a área médica”, ressalta Murua. No arremate, figuram quatro impresoras flexo e duas linhas de rotogravura, uma das quais munida de laminação em linha. Na calculadora de Murua, a fábrica demonstra capacidade para imprimir 450 t/mês.

No pano de fundo, o dirigente enaltece os préstimos do laboratório da área de desenvolvimento de filmes. Entre seus pontos altos, ele chama a atenção para o instrumental de microscopia eletrônica, “para medição de tamanho e uniformidade das camadas”, esclarece o CEO. No plano mais recente, abre Murua, clientes da Cepalgo têm sido apresentados a inovações em filmes concebidas no laboratório, a exemplo de películas de barreira a álcool para categutes (sutura), de média barreira para termoformados congelados (pescados) e de alta barreira para cook in e termolaminação com PP, PET e poliestireno (PS). Além do mais, o laboratório comparece com soluções para adequar aparas de barreira para uso no sopro e injeção de artefatos.

A obsessão pela qualidade permeia as atividades de reciclagem de conhecimentos do chão de fábrica. Murua exemplifica com treinamentos de capacitação em escolas técnicas e o envio de funcionários a cursos e congressos na área de impressão.”Um cronograma de treinamentos é definido com os gestores de cada área para promover a capacidade de adaptação às taxas aceleradas de mudanças no segmento de embalagens flexíveis”, assinala o CEO. A título de referência, ele encaixa um treinamento operacional intensivo, realizado na planta de março a agosto de 2014, abordando todas as etapas da produção de filmes, além do curso de aperfeiçoamento em Boas Práticas de Fabricação (BPF) para segurança alimentar FSSC22000. A propósito, acrescenta Murua, a unidade roda sob sistema de gerenciamento da qualidade balizado pela norma NBR ISO 9001:2008. “Caminhamos para implantar um sistema que engloba a norma ISO 22000:2005 e programas de pré-requisitos (ISO/TS 22002-4), relativo ao controle de riscos de segurança alimentar”, informa o porta-voz da empresa. O cerco à excelência é apertado ainda com treinamentos de formação de líderes, extensivos a todos os gestores e, no semestre passado, entrou em campo, em parceria com o SESI, o projeto de liderança ECO (Educação Continuada), talhado para operadores, supervisores e coordenadores da fábrica. “A Cepalgo também fornece bolsas de estudos parciais para cursos superiores e bolsas integrais para cursos de pós graduação em áreas de conhecimentos técnicos, como o curso de aperfeiçoamento em tecnologia de plástico da Universidade Federal de São Carlos (SP)”, ilustra Murua.

A caça ao primor na manufatura também é turbinada pela ferramenta virtual Overall Equipmento Effectiveness (OEE). “Seus indicadores consideram, simultaneamente, o uso dos equipamentos, sua produtividade e qualidade final”, resume Murua. Outro chamariz para o engajamento do pessoal no culto à excelência: o projeto Ideias-Flex. “Premiamos o colaborador que apresentar uma proposta que resulte em economia direta ou redução de perdas ou aparas”, explica o CEO.

Como era de esperar, a ênfase na automação transparece em todas as etapas do processo em Aparecida de Goiânia. Por causa disso, exemplifica Murua, basta um operador por turno para zelar pela operação das três coextrusoras, cujo sistema operacional armazena a programação de todas as receitas e responde pela dosagem de todos os substratos da embalagem. A propósito, insere o dirigente, a coextrusora Davis Standard roda desde janeiro com sistema de conexão remota DS5, via internet, que proporciona atualização on line do software, configuração on line de inversores e CLP’s, além de remoção de bugs de programação e check up preventivo de problemas. “Até o final do ano, implantaremos o mesmo monitoramento on line e renovaremos o sistema operacional da linha W&H”, antecipa Murua. Mesmo na troca de bobinas e reciclagem de refilos, ele acentua, recursos como medidores de espessura tornam dispensável a intervenção manual.

A reciclagem, aliás, é uma das facetas da adesão da planta aos princípios do desenvolvimento sustentável. Murua indica,nesse sentido, a operação da sua unidade de reciclagem, voltada para recuperação de aparas de gofrados e filmes como PP cast, e o programa de reciclagem de materiais não reutilizáveis na produção. “Temos convênios com empresas para destiná-los a fabricação de artefatos como fitilhos e peças injetadas e para reciclar itens a exemplo de tubetes, paletes, papéis e papelão”, revela o CEO. Parcerias do mesmo naipe estendem-se à reciclagem de tintas e solventes. Em paralelo, Murua destaca iniciativas como a ação do seu laboratório de cromatografia gasosa para controle residual de solventes, o aumento da capacidade de laminação sem solventes e a campanha interna em favor da redução do consumo de descartáveis.

Anos de preços represados da energia apresentaram a fatura, na roupagem de mega reajustes, logo no início da era Dilma 2.0. Em reação ao encarecimento das tafrifas, conta Murua, a Cepalgo instalou cinco geradores autônomos. “Proporcionam economia energética nos horários de pico e independência da rede elétrica em caso de apagão”, justifica o CEO. Em paralelo, a Cepalgo adotou lâmpadas LED e firmou parceria com a Tecvolt em torno de um sistema de gerenciamento elétrico. “Monitora o uso dos equipamentos e o ajuste de programações de partidas, set ups e automação”, indica o dirigente. Deu certo: em 2014, a média mensal de consumo de energia foi de 834 kw/h. Em maio passado, comemora Murua, o índice baixou 24%, para a marca de 691 kw/h, coerente com a trajetória luminosa da fábrica.