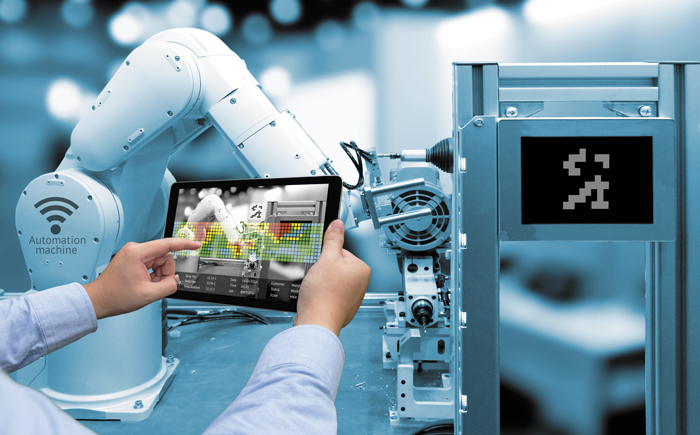

A robotização está em vias de completar uma década na divisão de termoplásticos da Sulplast, totem em peças técnicas termoformadas a vácuo (vacuum forming). Esta incursão numa frente de automação turbinou o perfil dessa transformadora nacional fincada em Rio Claro, interior paulista, atuante também em termofixos. A guinada é mérito do sistema de células produtivas acopladas a robôs da Yaskawa Motoman. O primeiro deles debutou em 2010; o segundo em 2014 e o terceiro tem o final da instalação agendado para junho. “Cada célula dispõe de três mesas para abastecimento simultâneo, nas quais as peças termoformadas são colocadas em dispositivos específicos e fixadas à vácuo”, descreve o sócio e CEO Pedro Luiz Biancardi. “Cada peça apresenta um dispositivo de corte/furação exclusivo, no qual uma tomada binária efetua a comunicação com o robô. Uma vez fixada a peça nesse dispositivo e liberada a mesa de trabalho pelo operador, o robô reconhece a programação feita para o acabamento e inicia as etapas de corte e furação”. Nesta entrevista, Biancardi expõe o retorno desfrutado com os robôs e deixa claro que a escalada da automação na Sulplast não depende de espasmos da economia.

Em 2010, eram poucas as células robotizadas na transformação nacional de plásticos. Qual a inspiração para a Sulplast embarcar nessa corrente?

A partir de visitas às principais montadoras e feiras de plástico, vimos que o uso de células robotizadas seria uma ação fundamental para posicionar melhor a empresa no mercado. Com o acirramento da concorrência e o aumento dos volumes de produção e dos padrões de qualidade exigidos pelos clientes – em especial, de autopeças –, precisávamos de uma solução que proporcionasse ganhos de produtividade, custos e qualidade. Neste cenário, inspirada por práticas de fabricação como os princípios do sistema Lean Manufacturing (manufatura enxuta), a Sulplast iniciou em 2010 a parceria com a Yaskawa/Motoman, de quem adquirimos um robô para corte e furação de peças .

Qual o balanço de quase 10 anos de operação com as células?

A produtividade aumentou em torno de 30% em relação às operações manuais. Também foi possível enxugar o quadro de funcionários do setor de acabamento – são cerca de 10 por célula. Isso contribuiu para baixar custos com a folha de pagamento e minimizar os riscos relativos à segurança do trabalho. Além do mais, atingimos ganhos significativos na qualidade final e repetitibilidade dos processos. Desse modo, os índices de refugo gerado no acabamento das peças ficaram muito próximos da meta do zero defeito.

Nesses 10 anos, também adquirimos máquinas 100% automatizadas de vacuum forming e um software de gestão ERP (Enterprise Resource Planning- Planejamento dos Recursos da Empresa) para melhorar o processamento das informações e acelerar a geração dos relatórios de performance dos setores estratégicos. Fora isso, estamos implementando um projeto de instalação de coletores com código de barras em todas as áreas do chão de fábrica, para acompanhar ‘on time’ os indicadores de produção/qualidade, praticamente zerando os lançamentos/ digitações manuais e melhorando a acurácia dos inventários periódicos.

A manufatura mundial ruma para a Indústria 4.0, reino da digitalização e automação e causa de dispensa de operadores. Como isso afeta a transformação de plástico por aqui?

A Indústria 4.0 é via de mão única e sem retorno. Empresas que não se modernizarem e investirem continuamente em melhorias/automação dos processos produtivos/administrativos serão engolidas pela concorrência em pouco tempo. Infelizmente, o Custo Brasil onera demais as indústrias. São inúmeros os encargos/contribuições incidentes sobre a folha salarial. Um funcionário com salário hipotético de R$ 1.000 na verdade custa à companhia em torno de R$ 2.300, em virtude da incidência/reflexo dos compromissos trabalhistas. Como se isso não bastasse, o governo complicou ainda mais o processo de gestão de pessoas nas empresas, com a entrada em vigor do Sistema de Escrituração Digital das Obrigações Fiscais, Previdenciárias e Trabalhistas (eSocial). Qualquer mínimo erro no processamento das informações da folha de pagamento pode acarretar severas sanções/multas. Aliado a outros fatores de risco, este cenário faz com que os empresários busquem processos cada vez mais automatizados, de forma a substituir a mão de obra. Nesse contexto, a maioria das indústrias nacionais está atrasada no embarque na Indústria 4.0, o que desfavorece sua competitividade. Mas mesmo com o alastramento da automação, os maiores ativos das companhias são as pessoas. Afinal, são quem programam as máquinas e robôs, analisam as informações e resultados e coordenam os planos de ação necessários para corrigir eventuais desvios e problemas. Por isso, sempre haverá espaço para gente altamente qualificada. •