O mercado médico-hospitalar nunca passou de um cisco no mapa da transformação brasileira de resinas, efeito de suas baixas escala de produção e de uma saúde pública cuja penúria afugenta os fornecedores. Apesar desses pesos na balança, a Máquinas Agrícolas Jacto nadou contra a corrente e embarcou nas chamadas ciências cirúrgicas, estendendo assim sua presença no plástico para além dos limites de sua controlada Unipac, craque titular na injeção, sopro, rotomoldagem, extrusão de chapas e termoformagem de peças de grande porte. Em oito anos de ativa, a controlada Sintegra, alojada no complexo sede da Jacto em Pompéia (SP), encheu sua parede de troféus, a exemplo de ter sido a primeira produtora nacional de implantes bioabsorvíveis, e continua a dar um suadouro na concorrência dominada por marcas do exterior. “Emparelhamos com elas na tecnologia e sobressaímos nessa disputa com importadores pela interação rápida e fácil com cirurgiões no Brasil, adequação dos artigos às condições nacionais, agilidade na interface com distribuidores e dispensa de estoque local e burocracia alfandegária”, sumariza Marcos Antonio Ribeiro, presidente da Sintegra e da Unipac.

A Unipac, por sinal, contou pontos para a excelência operacional da Sintegra. “Nossa experiência acumulada na injeção de polímeros foi determinante para catalisar o desenvolvimento da Sintegra”,observa. “Mas a produção de implantes absorvíveis difere de todo do processo dos tipos convencionais e o know how dos fabricantes brasileiros está voltado para o implante bioestático de metal”. A moldagem de implantes poliméricos, associa o dirigente, tem pontos em comum com a indústria farmacêutica. “Servem de exemplos a necessidade de estabilização e metabolização das matérias-primas, ou seja os cuidados com sua degradação, absorção, interação e eliminação, um controle aliás mais rigoroso que o adotado na industrialização dos implantes metálicos”.

Para ilustrar a complexidade tecnológica em jogo na planta, Ribeiro destaca o fato de implantes serem concebidos para longa permanência ou para sempre no corpo operado. Ainda quanto a desenvolvimentos, um gol de placa da Sintegra resultou de tabelinha em pesquisa com a Fundação Adib Jatene: a bomba de sangue para cirurgias dependentes de circulação extra corpórea. “Suas características diferem da bomba convencional importada e a qualidade no desempenho é comprovada pelo menor dano celular causado ao sangue, ensejando melhores resultados durante e após a cirurgia”, explica Ribeiro.

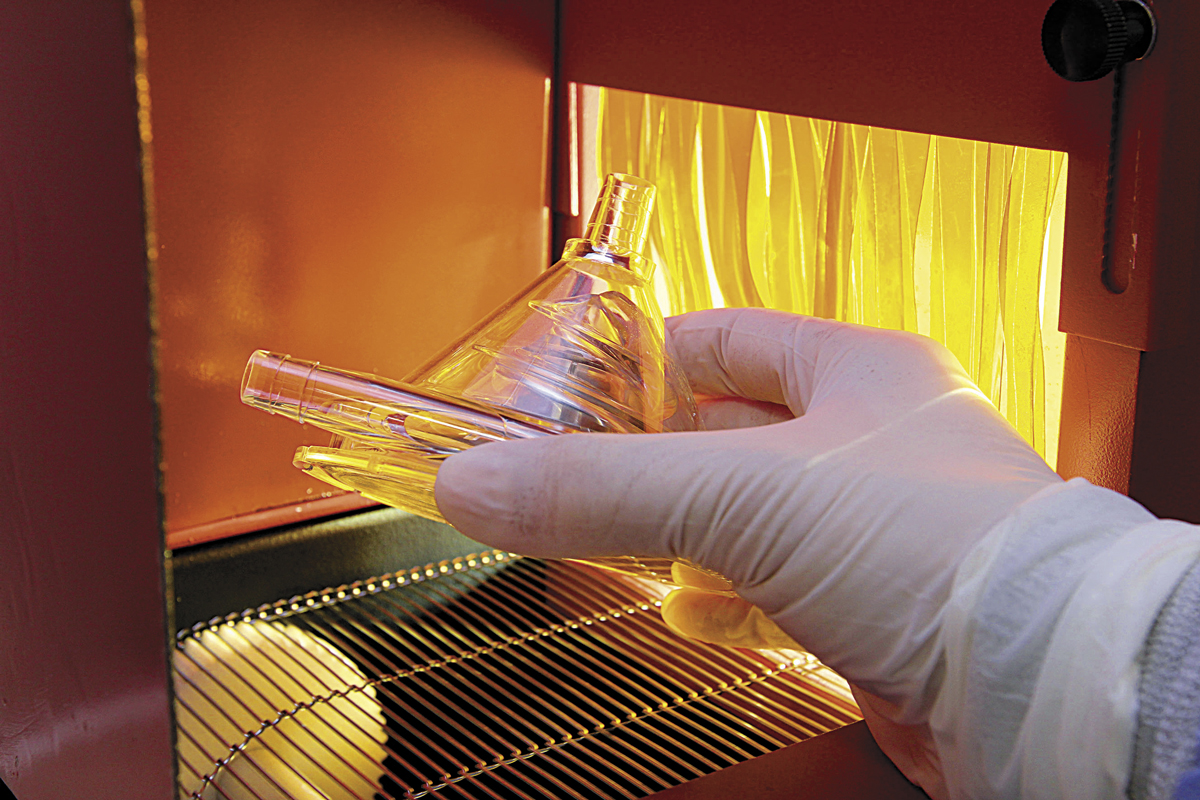

Para dar conta do recado, a Sintegra opera em Pompéia com Área Limpa Classe ISO 8, instalações também certificadas pela ISO 9000 e 14.000 e com o aval “Boas Práticas de Fabricação” (BPF), da Agência Nacional de Vigilância Sanitária (Anvisa), relativo à chamada classe de risco IV. “É o grau máximo de risco associado à complexidade dos produtos”, insere o presidente, acrescentando ser essa certificação válida por dois anos. “Mas a Anvisa pode inspecionar a fábrica sem aviso prévio”, ele revela. A Área Limpa da Sintegra, aprofunda Ribeiro, roda monitorada por um aparato de supervisão virtual de condições como temperatura, umidade, diferencial de pressão entre salas e intertravamento de portas, além da escora de equipamentos para o controle periódico das condições microbiológicas do ar.

Na denominada Área Classificada, distingue Ribeiro, a Sintegra aloja quatro injetoras elétricas da japonesa Toshiba, um efetivo de máquinas de idade média orçada em quatro anos pelo presidente. “Escolhemos os equipamentos primordialmente pela precisão no trabalho de alta complexidade com materiais de engenharia”. No embalo, Hércules Piazzo, agente no país das injetoras Toshiba, informa que a unidade roda com os modelos EC NII, ECS e EC SX. Ele tem na ponta da língua mais justificativas para a seleção das linhas elétricas. “Geram menos calor no ambiente e não o contaminam com as partículas de óleo inerentes à injeção hidráulica”, pondera o representante. “Além do mais, os termoplásticos empregados na Sintegra são caríssimos e seu refugo na injeção acarretaria enorme prejuízo, um risco zerado na operação com máquinas elétricas top de linha”. Ribeiro retoma o fio informando que os moldes ali utilizados provêm tanto do próprio grupo, confeccionados pela Ferramentaria Jacto, como de matrizarias nacionais e do exterior. Quanto às resinas, complementa, ali são injetados polipropileno, policarbonato, polissulfona, polietercetona e polímeros bioabsorvíveis. Na retaguarda, a Sintegra conta com laboratório cujos pontos altos, a impressora 3D e o multisensor óptico digital Smartscope CNC, o dirigente frisa não serem, em regra, figurinhas carimbadas em transformadoras de plástico convencionais.

A automação do processo, hoje endeusada como o futuro da manufatura, é um critério de adoção variável na esfera da produção de artigos médico-hospitalares. “Por exemplo, a produção de válvulas cardíacas biológicas é quase artesanal”, ilustra Ribeiro. “Na Sintegra, a produção de itens como a bomba de circulação extra corpórea requer tanto etapas automatizadas como manuais”.

No complexo da Jacto em Pompéia, a planta da Sintegra trabalha em regime de três turnos de oito horas e com efetivo de 25 funcionários. “Recrutamos operadores com formação em áreas de saúde, como auxiliares e técnicos em enfermagem, todos submetidos a um plano anual de reciclagem de conceitos técnicos e operacionais, fora treinamentos específicos para cada produto médico, abordando desde suas características à sua aplicação final”, expõe Ribeiro. A cereja do bolo da expertise, ele coloca, “foi o investimento num corpo técnico multidisciplinar nas áreas de Engenharia, Medicina e Biomedicina”. Uma infra de deixar a concorrência doente. •