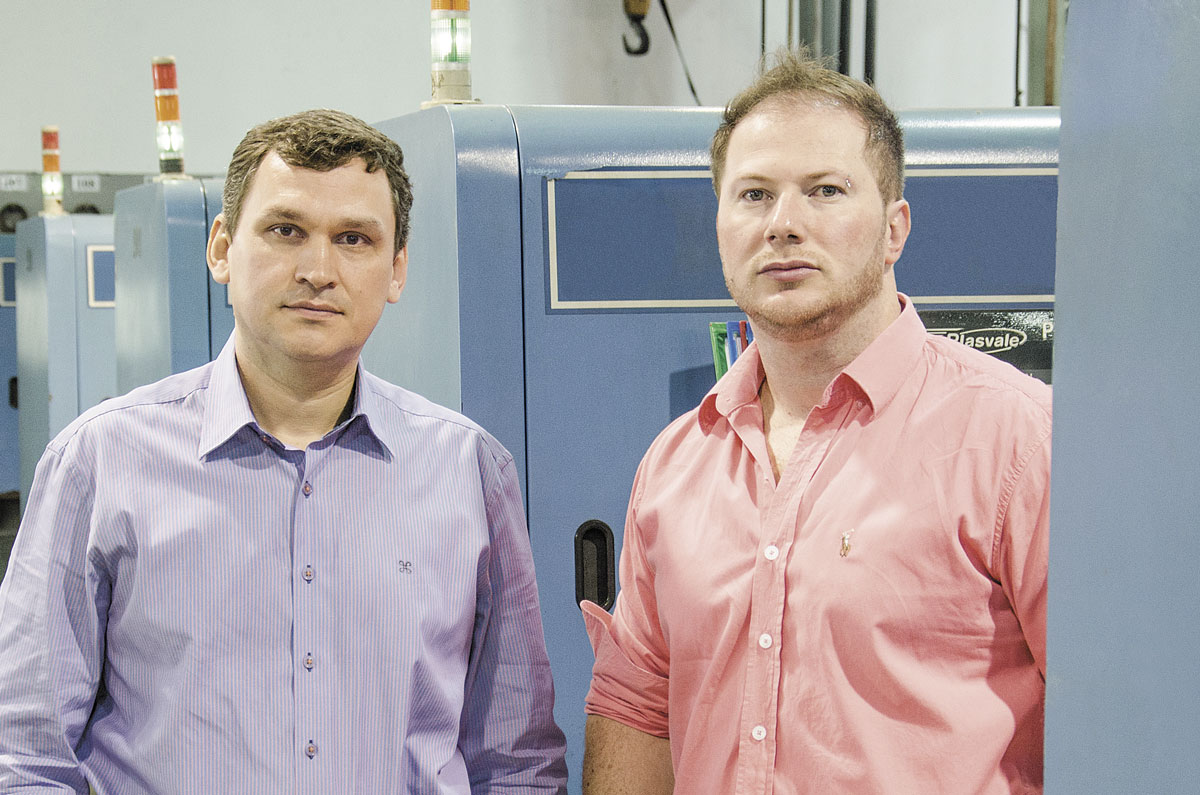

Utilidades domésticas (UDs) são o típico campo onde o transformador anda no fio da navalha. Para tocar em frente no mar da concorrência em pé de guerra, ele tem de serpentear pelo mercado com um pé na canoa da inovação e o outro em volumes de produção que remunerem o esforço. A catarinense Plasvale tem pós-graduação na arte desse equilíbrio, conciliando o raio de alcance sobre um público puxado pela classe C com a gana de agregar valor às suas UDs mediante sacadas como decorações in mold label ou hot transfer. No pano de fundo, a operação industrial em ponto de bala na sede em Gaspar, no Vale do Itajaí, garante o jogo e manda ver.

Na selfie do momento, a Plasvale, presidida por Jonas Miranda, opera com 26 injetoras, de 90 a 1.100 toneladas e duas sopradoras com capacidade de cinco litros em regime de três turnos compreendidos entre domingo (22:30) a sábado (13:00). “A vida útil do parque de máquinas tem 10 anos em média e, na última década, adquirimos 85% das linhas em atividade, ou seja, 24 dos 28 equipamentos”, situa o gerente industrial Cláudio Ponticelli. Em paralelo, encaixa, um percentual minoritário da produção da empresa corre por conta de terceiros. “Tratam-se de trabalhos relativos a sopradoras e injetoras de 100 a 350 toneladas”, ele delimita. Na retaguarda, a unidade em Gaspar conta com ferramentaria, munida de dois centros de usinagem, para consertos e criação de moldes de até duas toneladas e manutenções preventivas e corretivas até 3,5 toneladas. No ano passado, indica com precisão o gerente, a fábrica produziu 4.429.768 quilos de UDs, inclusos sopro de polietileno de alta densidade (PEAD) e copolímero random de polipropileno (PP) e injeção desse mesmo termoplástico (random, homo e copolímero de alta fluidez), poliestirenos (PS) e polietilenos de baixa densidade (PEBD), linear (PEBDL) e PEAD.

Até 2009, nota o executivo, a empresa zelava pelos trinques do parque fabril com 90% de manutenções corretivas. De 2010 em diante, a tática mudou por obra de um conjunto anual de ações para evitar falhas na raiz, a exemplo de ajustes e inspeções sistemáticas, lubrificações periódicas, planos de calibração e de aferição de instrumentos. Esse programa de manutenção mobiliza cerca de 4% da receita mensal da empresa, calcula Ponticelli. A depender da disponibilidade de caixa aferida a cada mês, ele condiciona, o pente fino obedece a um ciclo de três etapas equivalentes a três anos. “No primeiro, o foco é lubrificação e vedação do conjunto de plastificação; no segundo ano, motores hidráulicos e pneumáticos e no terceiro, os sistemas de fechamento”, ele completa.

A ameaça nacional de apagões e racionamento, aliada à erupção dos custos de eletricidade, pulou para o topo das preocupações na órbita da operação em Gaspar. “Já contamos com quatro geradores de energia e sistema de iluminação inteligente”, aponta Ponticelli. “Também substituímos máquinas antigas por novas equipadas com servo-motor e reduzimos o regime de três para dois turnos em alguns equipamentos, para gastar menos energia”. Para o exercício atual, revela, foram aprovados investimentos em inversores de energia para injetoras de maior consumo e está em aberto a compra de outro gerador, “para equilibrar o dispêndio de eletricidade com a nossa capacidade até 2020”, justifica o porta-voz. A luta para poupar energia é ligada por vaso comunicante com a batalha cotidiana contra perdas no processo. “Nosso índice atual de refugo está em 2,3% mas, quanto à meta traçada, baixou de 4% para 2,75% nos últimos três anos”, comemora o gerente industrial, atribuindo o feito a manutenções preventivas, treinos e padronizações decorrentes de estudo da equipe de engenharia de processo.

Ainda este ano, insere Ponticelli, a Plasvale imergiu em trabalho de gestão de qualidade junto com a consultoria SBA Associados com foco em dois programas estelares no gênero – Lean Manufacturing e 6 Sigma. O sucesso deles está nas mãos de um contingente estimado em média em 520 funcionários, dos quais 480 na produção e 60 formados pelo pessoal administrativo e lideranças, reparte o executivo. Além de ações internas de gestão de qualidade, RH, treinamentos, comunicação e informática, a Plasvale recicla os conhecimentos do chão de fábrica via parcerias com escolas técnicas e universidades e recursos como a ferramenta denominada job rotation. “Todo colaborador que progride pode migrar para novos desafios mesmo sem especialização parta dar conta deles, com essa ferramenta pré determinando um período para ele ganhar experiência com os responsáveis pelo setor em questão”, sumariza Ponticelli. No âmbito da formação de lideranças, ele evidencia, a Plasvale aposta até em treinamentos com coach e programação neurolinguística. Pelo flanco dos operadores, o gerente destaca a adesão ao sistema motivacional Kaizen que, entre outras facetas, contempla o reconhecimento de sugestões de melhorias. “Os temas compreendem ambiente de trabalho, máquinas e processos, dispositivos e ferramentas, qualidade do produto, relações com o consumidor e economia de materiais e recursos como energia”, expõe o executivo. “A mensuração de ganho inclui promoções, salários, encargos e benefícios”.

A transformação de plástico hoje enfrenta, no âmbito do chão de fábrica, a inclinação da mão de obra por trabalhar no setor de serviços e um nível de carência de qualificação volta e meia citado como um calcanhar de Aquiles da competitividade da indústria brasileira. Na Plasvale, informa Ponticelli, um amortecedor desse drama tem sido a contratação de pessoal despreparado de outros Estados e do exterior (imigrantes haitianos, por exemplo). “A partir daí, treinamos para qualificar e nivelar esses contratados para o setor designado para acolhê-los”, fecha o gerente industrial. •

Falta realismo à transição energética, diz CEO da Aramco

Sem viabilidade comercial e infraestrutura, as fontes renováveis não deslancham